电池作为新能源汽车核心能量源,为整车提供驱动电能,它主要通过壳体包络构成电池包主体。电池壳体是新能源汽车动力电池的承载件,一般是安装在车体下部,主要用于保护锂电池在受到外界碰撞、挤压时不会损坏。

传统车用电池箱体采用钢板、铝合金等材料铸造。然后对表面进行喷涂处理。随着汽车节能环保和轻量化发展,电池壳体材料也出现了玻纤增强复合材料、SMC片状材料、碳纤增强复合材料等多种轻量化的材料选择。

SMC复合材料,即片状模塑料。主要原料由GF(专用纱)、UP(不饱和树脂)、低收缩添加剂、MD(填料)及各种助剂组成。这种材料具有哪些特点呢?

(1)电性能好。SMC复合材料不仅具有极佳的电绝缘性,而且在高频下亦能保持良好的介电性能,不受电磁作用,不反射电磁波。

(2)耐化学腐蚀。SMC复合材料具有很好的耐酸、稀碱、盐、有机溶剂、海水等腐蚀的特性,而金属材料不耐酸、不耐海水腐蚀。

(3)轻质高强。SMC复合材料的比模量与钢材相当,但其比强度可达到钢材的4倍。

(4)缺口敏感性。当构建超载并有少量纤维断裂时,载荷迅速分配在为破坏的纤维上重新达到力学平衡。这是金属构件不能相比的。

(5)热导率低、膨胀系数小。在有温差时所产生的热应力比金属小得多。

(6)优异的耐紫外线抗老化性能。其表面最大老化厚度为20年小于50μm。大多数箱体的最小厚度为5mm,小于箱体厚度的1%,因此对箱体的机械性能没有明显的影响。

(7)抗疲劳性能好。SMC复合材料的拉伸强度略好于钢材,钢材及大多数金属材料的抗疲劳极限普遍高于这一数值,最高可达70%-80%。

碳纤维增强复合材料是解决汽车轻量化发展的有效途径之一,目前,碳纤维复合材料已成为传统金属材质电池箱体的理想替代品。与金属材料相比碳纤维密度约为1.7g/cm³。拉伸强度3000MPa,弹性模量230GPa,质轻高强,耐高温,耐摩擦,抗震,热膨胀系数低。碳纤维复合材料在耐冲击性、密封性、及减重上具有绝对优势。

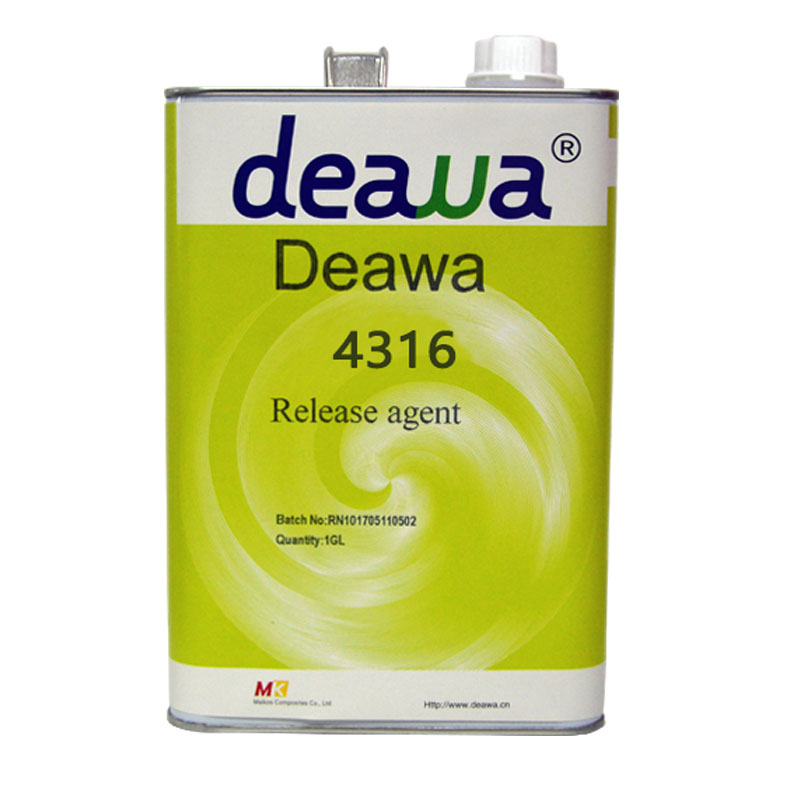

目前新能源电池盖的成型制造主要分为两大类,一类是树脂传递模塑成型(RTM),即先铺放好用碳纤维布料,然后制作真空环境,利用真空把预制好的树脂吸入,使其充分浸润碳纤维布料,然后加热固化成型;另一类是预浸料热模压成型,即采用碳纤维预浸料铺放在模具上,用热压的方法进行固化成型,热模压成型具有生产效率高,适用于半自动批量生产的特点。使用脱模剂时模具温度可达120℃-160℃。此外,对复材脱模剂的要求也是相当高的,不仅需要容易脱模,还得考核脱模剂的持久力(可连续脱5模以上),积垢少(模具清洁周期长)等性能。迪瓦脱模剂助力新能源,让汽车电池盖脱模更轻松!

上一篇:如何降低玻璃钢制品的生产成本?

下一篇:轮胎胶囊隔离剂您学会用了吗?

Recommend

新闻推荐

-

如何制作碳纤维乒乓球拍?

时间:2022.09.15 阅读:如何制作碳纤维乒乓球拍?...

-

三元乙丙橡胶粘模?选对脱模剂让生产效率翻3倍!

时间:2026.01.30 阅读:三元乙丙橡胶粘模?选对脱模剂让生产效率翻3倍!...

-

脱模剂(离型剂)的分类

时间:2022.05.09 阅读:脱模剂(离型剂)的分类...